【摘要】

本文深度解析激光打孔技術在薄膜透氣孔加工中的4大核心優勢:微米級精度、無接觸冷加工、無工具磨損、極高加工柔性及數字化控制,揭秘其如何賦能醫療、新能源及高端包裝產業升級。

在追求極致精密與可控的現代工業中,激光打孔技術之所以能成為薄膜透氣孔加工的首選,源于其從物理原理上帶來的顛覆性優勢。它不僅僅是在材料上“打一個孔”,更是在“設計”一個功能性的微觀結構。

1. 高精度與一致性,實現功能性的基石

激光,尤其是超快激光,能以光斑直徑僅為數微米甚至更小的能量束作用于材料。這種極限精度帶來了兩大核心好處:

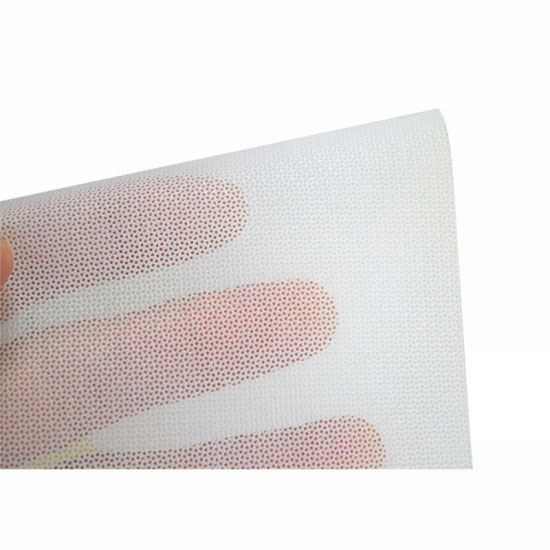

孔徑精準可控:可以輕松加工出直徑從幾微米到幾百微米的孔,并且精度可達微米級別。這對于許多高端應用是決定性的。例如,在醫療透析膜中,孔徑必須精確控制以允許特定的小分子通過而阻擋血細胞或蛋白質;在電池隔膜中,孔徑必須均勻一致以確保離子電流的穩定。

極高的孔型一致性:傳統機械方式會因刀具磨損導致孔越打越小或形狀改變,而激光加工每個脈沖的能量和特性都高度一致,確保了成千上萬個透氣孔的大小、形狀幾乎完全相同,從而保證了產品性能的均一性和可靠性。

2. 真正的“冷加工”與無接觸力,守護材料的完整性

這是激光工藝區別于其他所有機械方法的根本優勢。

無機械應力:激光加工無需任何物理接觸,不會對柔軟的薄膜材料產生擠壓、變形或撕裂,完美保持了材料原有的機械性能和平整度。

極小熱影響區(HAZ):超快激光(皮秒、飛秒激光)的脈沖持續時間極短,能量在材料被氣化之前來不及向周邊區域傳導。這意味著加工產生的熱量被嚴格限制在極小的范圍內,幾乎不會對孔洞周圍的材料造成熱損傷、熔融殘渣或碳化。加工后的薄膜依然保持柔韌,邊緣光滑無毛刺,避免了因熱效應導致的材料性能劣化。

3. 靈活性與可編程性,適應快速創新

激光打孔的本質是一種“數字化的”加工過程,其靈活性是硬質模具無法比擬的。

圖案與孔徑瞬時可變:通過計算機控制振鏡系統,可以隨時、任意地改變孔的陣列圖案、分布密度和孔徑大小。無需更換模具或刀具,只需在軟件中調整參數,就能從一種孔型模式切換到另一種,極大地縮短了產品研發和轉產周期。

適應復雜表面:無論是平面還是輕微的曲面,激光都能通過動態焦斑追蹤保持精準加工,適用性更廣。

4. 卓越的加工效率與自動化潛力,契合工業4.0

雖然單次脈沖能量小,但激光能以極高的頻率(可達數千赫茲甚至更高)進行加工,配合高速振鏡,能在短時間內完成數以萬計孔的加工,效率遠超手工或傳統機械方式。更重要的是,整個過程完全由數字化程序驅動,易于集成到自動化生產線中,實現在線檢測、實時補償和全流程質量監控,是構建智能工廠的理想選擇。

總結而言,激光打透氣孔的優勢是一個系統性的勝利:

它通過 “光” 這種極致精密的工具,以 “非接觸” 的方式,實現了 “近乎無損” 的加工效果,并憑借 “數字化” 的內核,提供了前所未有的 “靈活性” 。這不僅解決了傳統工藝在精度、損傷和效率上的痛點,更重要的是,它使得許多之前因加工難度而無法實現的功能性薄膜產品得以問世,直接推動了醫療器械、新能源、高端包裝等領域的科技進步。

從微觀角度看,每一個由激光打出的透氣孔,都是一個精度、質量和功能的保證,這正是其在高端制造中不可替代的價值所在。

| 免費提供解決方案/免費打樣 18565508110

下一篇:細胞計數板的透明激光焊接技術解析